Kundenspezifische Blechbearbeitung für Gehäuse von Präzisionsgeräten

Technische Fallstudie 2: Kundenspezifische Blechfertigung für Gehäuse von Präzisionsgeräten

Hintergrund des Projekts

Im Bereich der Präzisionsmessgeräte hängt die Leistung eines Instruments stark von seiner äußeren Umgebung ab, insbesondere von der Kontrolle von Faktoren wie Temperatur, Feuchtigkeit und Staub. Ein auf die Produktion hochpräziser Messgeräte spezialisierter Hersteller stand vor einer Herausforderung: Für sein neues Produkt waren speziell entwickelte Gehäuse erforderlich, die nicht nur die empfindlichen Messkomponenten im Inneren vor Umwelteinflüssen schützten, sondern auch strenge Designspezifikationen erfüllten, um die Leistung des Geräts sicherzustellen. Um dieses Ziel zu erreichen, suchte das Unternehmen nach einer Fertigungslösung, die die erforderliche Präzision bei gleichzeitiger Gewährleistung der Produktionseffizienz bieten konnte.

Lösung

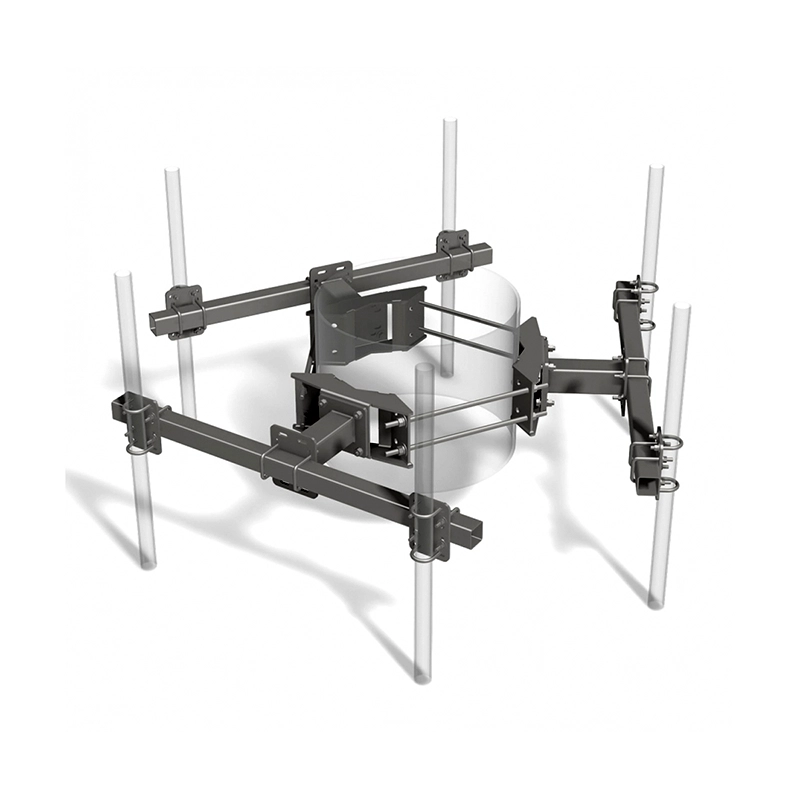

Angesichts der Komplexität und der hohen Präzisionsanforderungen des Produkts entschied sich das Projektteam für die Anwendung einer kundenspezifischen Blechfertigungstechnologie. Diese Technik ermöglicht sehr feine Bearbeitungen und stellt sicher, dass jedes Detail den Designvorgaben entspricht. Ursprünglich wurde Edelstahl aufgrund seiner Korrosionsbeständigkeit und seiner Fähigkeit, ausreichend Festigkeit und Haltbarkeit zu bieten, um das Instrument vor physikalischen und chemischen Schäden zu schützen, als Hauptmaterial gewählt.

Während des Herstellungsprozesses wurde hochpräzise CNC-Technologie (Computerized Numerical Control) zum Schneiden und Formen eingesetzt. CNC-Maschinen wurden so programmiert, dass sie Metallbleche präzise schneiden und so sicherstellen, dass jedes Metallteil strikt den Konstruktionsvorgaben entspricht. Darüber hinaus wurde Laserschneidtechnologie eingesetzt, um komplexere oder feinere Schnittmuster zu verarbeiten und so die Bearbeitungsgenauigkeit weiter zu verbessern.

Um die allgemeine Schutzfähigkeit der Gehäuse insbesondere gegen Umwelteinflüsse wie Feuchtigkeit und Staub zu gewährleisten, wurden Präzisionsschweißen und moderne Versiegelungstechniken eingesetzt. Diese Techniken stellten sicher, dass alle Nähte und Verbindungspunkte perfekt abgedichtet waren, sodass keine Umweltschadstoffe in das Gerät eindringen konnten. Darüber hinaus berücksichtigte das Designteam auch den Schutz vor elektromagnetischen Interferenzen (EMI), um sicherzustellen, dass die Präzisionsinstrumente in elektromagnetisch komplexen Umgebungen normal funktionieren konnten.

Ergebnis

Nach präzisen Design- und Herstellungsprozessen erfüllten diese maßgeschneiderten Gehäuse nicht nur perfekt die Schutzanforderungen der Ausrüstung, sondern steigerten durch ihr elegantes Design auch die Marktattraktivität des Endprodukts. Die Kunden zeigten sich äußerst zufrieden mit der Qualität und dem Erscheinungsbild des Produkts, insbesondere im High-End-Markt, wo diese Präzision und das hochwertige Erscheinungsbild einen bleibenden Eindruck bei den Verbrauchern hinterließen.

Darüber hinaus stellte die erfolgreiche Entwicklung dieser Hochleistungsgehäuse die technische Stärke des Unternehmens auf dem Gebiet der Hochpräzisionsfertigung unter Beweis und legte den Grundstein für die Durchführung anspruchsvollerer kundenspezifischer Projekte in der Zukunft. Diese innovative Lösung des Unternehmens löste nicht nur bestehende technische Herausforderungen, sondern verbesserte auch die Wettbewerbsfähigkeit der Marke auf dem Markt und stellte die Bedeutung und Zweckmäßigkeit der kundenspezifischen Blechbearbeitung in der modernen Fertigung unter Beweis.